Cada una de las áreas del departamento de ingeniería juega un papel muy importante dentro de la empresa, como lo es:

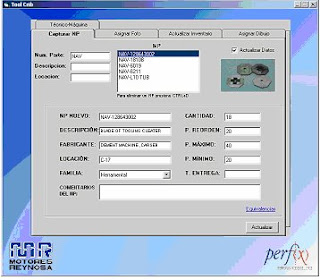

Ingeniería de Manufactura.- Esta área es la encargada de verificar, actualizar y proponer nuevos dispositivos con sus respectivas especificaciones dimensionales, durante la realización de poka-yoke´s, proyectos de producción, reconstrucción de máquinas, cambios de ingeniería, nuevos programas y la mejora continua, desde la automatización, planificación y verificación de los resultados de tal manera que se facilite la realización del producto, sin dejar de mencionar al departamento de Tool Crib, que tiene como principal objetivo entregar al cliente el componente y pieza necesaria para la reparación o construcción de determinada máquina.

Six Sigma.- Esta área busca proyectos de mejora, no importando el área implicada, con el objetivo de crear mejores oportunidades de trabajo, aplicando métodos estadísticos a los procesos para ver las causas de los problemas y eliminar casi por completo los defectos. Trabajando siempre en conjunto con las áreas implicadas para alcanzar el objetivo común. Aquí se utilizan un conjunto de herramientas para mejorar los procesos. Las cuales atienden las 4 etapas principales: medición, análisis, mejora, y control. Dentro de los métodos estadísticos utilizados se encuentran: mapa de procesos, diagrama de Ishikawa, diagrama de Pareto, distribución normal, pruebas de hipótesis, entre otros.

Lean Manufacturing.- Este departamento comprende varias herramientas que ayudan a eliminar todas las operaciones que no agregan valor al producto, servicio y a los procesos, aumentando el valor de cada actividad realizada y eliminando lo que no se requiere para mejorar el flujo de material.

Ingeniería Industrial.- Esta área busca incrementar la eficiencia de los procesos y disminuir los costos de lo que se produce y ofrece, no olvidando la participación de la mano de obra ya que es muy indispensable para alcanzar las metas trazadas; apoyándose de las aplicaciones fundamentales de: ergonomía, estudios de tiempos y movimientos, productividad, 5´s, distribución de planta y manejo de materiales, etc.

Ingeniería de Nuevos Proyectos.- Esta área se encarga de recibir la lista de nuevos proyectos proporcionados por el corporativo, para posteriormente planear, coordinar y ejecutar las actividades para la realización de cada uno de los proyectos; además de comprar la maquinaria, equipo y/o dispositivos necesarios para dicho proyecto y liberar hasta que es puesto en marcha.

Mantenimiento de Planta.- Es el encargado de hacer los trabajos de instalaciones eléctricas y neumáticas, pintado de la planta, aires acondicionados, limpieza general, iluminación; además de coordinarse para el acomodo de mobiliario, maquinaria y/o equipo de toda la planta, con el fin de crear condiciones ambientales adecuadas para trabajar.